Culp Special épül

Az eredeti gépről

A Culp Special egy kevéssbé ismert, ritka típus, mindössze néhány példány épült belőle. Megalkotója, Steve Culp a Steen Skybolt-ból kiindulva tervezte ezt a kellemesen retro küllemű műrepülőt. A gép lelke a 9 hengeres Vedeneyev M14P orosz csillagmotor, melynek a 360 lóerős változata került a gépbe (ezt az elterjedt motort használták többek között a Sukhoi és a Yak műrepülőgépekben is). A géppel először egy zalaegerszegi repülőnapon találkoztam, és azonnal beleszerettem.

Amikor megtudtam hogy ez egy módosított gép, amely Veres Zoltán műrepülő Európa-bajnok számára készült, elhatároztam hogy megépítem modellként

A modellről

Tudtommal még nem épült a típusból modell ezért saját terveket készítettem hozzá, amelyekhez a gyártótól kapott háromnézeti rajzot és fotókat használtam fel. A modell hagyományos balsa/fenyő/rétegelt lemez konstrukció fólia bevonattal, metanolos motorral. A cél egy könnyű, viszonylag kis felületi terhelésű, egyszerű műrepülésre alkalmas nem túlmotorizált sportgép.

Néhány paraméter:

fesztáv: 1250 mm / 1195 mm (felső / alsó szárnyon)

nyilazás: 6,5°hátra (felső szárnyon)

dihedral: 0° (v-állás)

állásszög: +1° / 0° (felső / alsó szárnyon)

profil: NACA0014

szárnymélység: 201 mm (szárnyhúr hossza)

szárnyfelület: 49,2 dm2

felszálló súly: 3000 g (ez a megcélzott maximum, de szeretnék alatta maradni)

felületi terhelés: 60,1 g/dm2 (max)

motor: 8,5 ccm

elhúzatás: 2° jobbra

lehúzatás: 2°

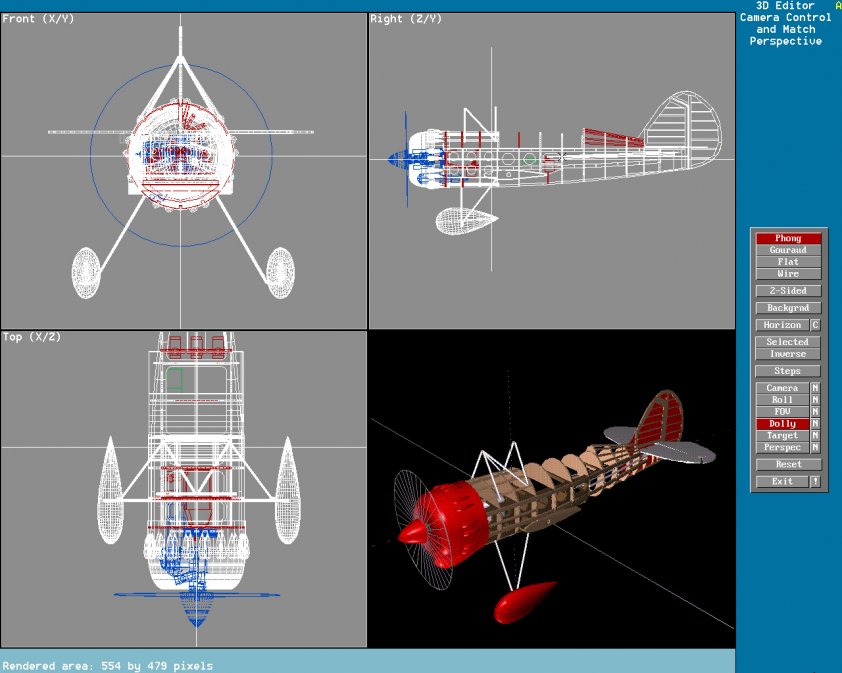

Valahogy így nézett ki a “tervezőasztalomon”:

A törzs

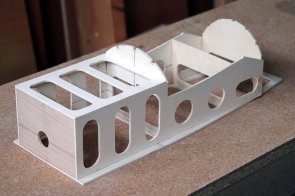

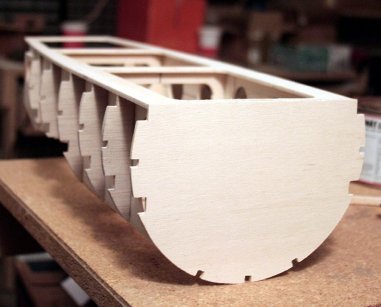

A váz alapja – egy doboz szerkezet, amelyet 3mm-es könnyű rétegelt lemezből készítettem el. Kétrétegű lett a tűzfal, ennek az első rétege (4 mm kemény rétegelt lemez) már be van építve (eddig 150g):

Két oka is van annak, hogy a doboz konstrukciót választottam: Egyrészt ez lesz a gép legnagyobb igénybevételnek kitett része – ide kerül rögzítésre a motor, alulról a futószárak és az alsó szárny, felülről pedig a felsőszárny tartókonzol. Másrészt fontosnak tartom az egyenes, sík, szimmetrikus építést, amelynek szerintem legbiztosabb alapja egy olyan váz, mely minden pontban elcsavarodástól mentes, a síkjai tökéletesen egyenesek és a merőlegesek valóban 90°-kos szöget zárnak be. Ha az alapok pontatlanok, ha nincs mihez viszonyítani a méréseket, pozicionálni a további alkatrészeket, akkor az egész munka pontatlan, a modell nehezen trimmelhető és repülhető lesz… A felhasznált rétegelt lemez önmagában nem felel meg ezeknek a feltételeknek (könnyen vetemedik), megfelelő térszerkezetbe rögzítve azonban szilárd, könnyű és pontos szerkezetet alkot.

Az egyenes építés célját szolgálja az is, hogy – noha a törzs hengeres lesz – a váz alapjáról lehagytam a kerek részleteket. A fő teherviselő szerkezetet, így, az építődeszka síkján nagy pontossággal meg lehet építeni, majd később a kész, elcsavarodás-mentes merev vázra kerülhetnek a végleges formát kialakító, lekerekített segédbordák és merevítők.

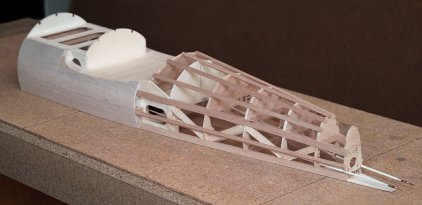

Végül felkerült néhány segédborda és a tűzfal második rétege is. A hossztartók és a torziózás (elcsavarodás gátlás) ezekre a segédbordákra fog kerülni, ezért merev, hosszanti szálirányú balsa anyagot használtam.

A ragasztásra az elterjedt PVA alapú fehér faragasztó (Ponal, Palma Fa stb.) vízálló változatát használom. Fontos a jó illesztés és a munkadarabok megfelelő összeszorítása a száradás alatt: Jóval kevesebb ragasztóra van szükség (kisebb súly), és jóval szilárdabb lesz a ragasztás is. A pontosságra jellemző hogy bár a leendő farokrész helyén egyelőre csak a levegőben lógnak a főtartók, egy síkban futnak és a rajz szerinti pontban, középen találkoznak össze. Remélem a továbbiakban is tartani tudom ezt a pontosságot.

Az építést a hátára fordított törzsön folytattam. Felkerült a másik hossztartó pár és a farokrész szilárdságát biztosító merevítők. Az utolsó képen látható, hogy már befűztem a magassági kormány tolórúd hüvelyeit is. 240 grammnál tart eddig. Ha nem tudnám, hogy általában az építés vége felé száll el a súly, most kezdeném elbízni magam :).

Felkerült a törzs nagy részére a palánkolás, illetve kialakítottam az alsó szárny felfekvő felületét. A szárnyrögzítő csavarok körmös anyák kemény rétegelt lemezbe kerülnek majd.

A farokrész alsó segédbordái és hosszlécei könnyű balsából vannak. Mivel nem teherviselő elemek, különösen fontos a súlyt alacsonyan tartani. A pilótafülke mögötti felső segédbordákat a kép kedvéért a helyükre illesztettem. Jelenleg 307 g a súlya.

A vezérsíkok

A vezérsíkok ívelt kereteit (lécekből való toldozgatás helyett) balsa csíkokból lamináltam. Először nem sikerült túl jól. Vékony, 0,8mm-es balsa csíkokat használtam. Enyhén megnedvesítve, faragasztóval megkenve gondosan rásimítgattam a sablonra, aztán rácsipeszeltem.

Mint kiderült nem kellett volna ilyen sűrűn és ilyen erős csipesszel rögzíteni, a szorítás miatt hullámokban benyomódott az anyag, és ebben az állapotban száradt meg. A csipeszek eltávolítása után a hullámok részben kiegyenesedtek és az egész ív eldeformálódott, jóval szűkebb lett mint kellett volna. A végső megoldás vastagabb, 2mm-es csíkok alkalmazása lett. 24 órát áztattam őket, a felületről leitattam a nedvességet és ragasztás után csak a végeken csipeszeltem. Itt már alakul a függőleges vezérsík és az oldalkormány:

A vízszintes vezérsík kilépője és a magassági lapátok belépője laminálással készült, így jóval erősebb mintha egy darabból lenne kivágva. A középső 1mm vastag csíkból eleve kihagytam a zsanérok helyeit (mechanikai igénybevétel szempontjából ez a semleges szál). Köszi a tippet cbruder!

Hé, ki ez a torzonborz alak és mit keres a műhelyemben?!? Medve úr (pilóta) nem bírt magával, mindenáron be akart ülni a gépbe (amíg még belefér, hehe) :)

Összeállt a vízszintes vezérsík és a magassági kormányok. Hasonló módon borítottam mint a függőlegest és az oldalkormányt. Időközben egybedolgoztam és leburkoltam a farokrészt. Azt hittem könnyebb dolgom lesz, de meglepően nehéz volt a konkáv idomokat megfelelően formára csiszolni – főleg úgy hogy a balsa puha, a gitt pedig jóval keményebb. Ráadásul a súlyt igyekeztem alacsonyan tartani, ezért nem lehetett agyongittelni.

Még nehezebb volt ezeket a konkáv, erősen alakos formákat fóliázni… Az orastick (öntapadós, hőre zsugorodó és ragadó) fólia jól idomul, meglepő formákat is simán be lehet vonni vele, de ez azért feladta a leckét. Egyébként egy egyszerű háztartási vasalóval dolgoztam, szinte tökéletesen hozzá lehetett férni mindenhol – minek ehhez modellező fóliavasaló? :) Mindent egybevetve egy munkanap ráment a törzs és a vezérsíkok teljes fóliázására. Szerencsére több ilyen bonyolult forma már nem lesz a gépen, a szárnyat fóliázni ehhez képest sétagalopp lesz.

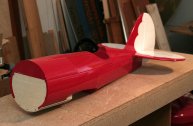

Végre kezd valami repülőformája lenni… A teljes súlya most 558 gramm a vezérsíkokkal, kormányfelületekkel és a burkolóelemekkel együtt. Ez azt jelenti hogy nagyon jól állok a súllyal, mert ezekre ~650 grammot számoltam. Tehát a szárnyakra több mint 700 gramm maradt, ami szerintem játszva meglesz. Az összes felszerelés (szervóktól a légcsavaron át az üzemanyagig) 1700 gramm, ezzel jön ki a 3 kilós felszálló súly, amit úgy tűnik sikerül tartani.

Szemfüles kollégák észrevehették hogy a cikk elején a fotón kétüléses gép szerepel, a készülő modellen viszont csak egy kivágás van a felső burkolóelemen. Nem csaltam, a Culp átalakítható együléses kivitelre is, mint az Franz Lackner úr alábbi fotóján látható. Nekem így valamivel jobban tetszik, ezért ezt a kivitelt építem.

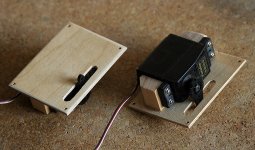

Elkezdtem beszerelni a törzsbe a szervókat, bekötni a kormánymozgató tolórudakat és huzalokat. A két magassági kormánylap külön szervóról működik, hajlékony hüvelyben futó műanyag bevonatos acélhuzal tolórúddal (nyrod-szerű). A műanyag bevonat hosszanti bordázata miatt nagyon könnyen, szinte súrlódás nélkül fut a hüvelyben. A hüvelyt egyébként fontos legalább 5-8 centinként rögzíteni a törzsben kihajlás ellen, valamint a végeken lehetőleg minél kevesebbet hagyni szabadon, szintén a kihajlás veszélye miatt. Az oldalkormány pull-pull megoldású, acél huzallal. A snapperekre zsugorcsövet melegítettem, szétpattanás ellen. Elkészült a farokrész vezérléssel, farokfutóval is.

A középső szárnydúc (csakúgy mint korábban a pitts-stílusú kipuffogó) Dranka Pál kollega műhelyében készült alumínium csőből. Lefestettem, beépítettem – szerintem pofás lett. Beszereltem a tankot és a gázszervót / rudazatot. A tervezésnél igyekeztem figyelni a szerelhetőségre is, most ez meghálálja magát: minden kényelmesen hozzáférhető, áttekinthető.

A szárny

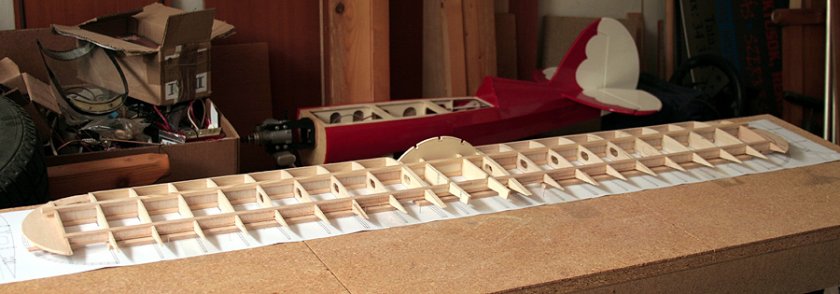

Az alsó szárnnyal kezdtem, bizonyos szempontból egyszerűbb mert a főtartó léceket nem kellett toldani, nincs hátranyilazva. Az eredeti gép 1° v-törését “megspóroltam”, sem repülési tulajdonságokban sem megjelenésben nem jár olyan hátránnyal mint amennyit nyertem az egyszerűbb építéssel. I-keresztmetszetű főtartót alkalmaztam, alul-felül 5×10 fenyő lécekkel, közte függőleges szálirányú, erős 2 mm-es balsa lapokkal. Második képen már a 1,5 mm-es könnyű balsából készült torziózás is látható.

Közben párhuzamosan készül a felső szárny is. A 6,5° hátranyilazást eleve az összecsiszoláskor ‘belecsiszoltam’ a bordákba, tehát a belépőléc felfekvő felülete és a főtartók-segédtartók kivágásai szögben állnak. A képen sajnos nem sikerül érzékeltetni a pontosságot, de öröm nézni hogy tized milliméteres pontossággal egy vonalban fut minden. Végre beszereztem pár csomag műanyag fejű gombostűt, eddig sima aprófejűvel dolgoztam de az több helyütt is problémákat okozott. Itt már azokkal raktam fel a felső segédtartót és a belépő mögötti lécet.

A dúcokat kemény balsából rétegelve készítettem, illetve a vége 4mm-es könnyű rétegelt lemez és arra került még balsa réteg. Sokat agyaltam hogyan lehet úgy kialakítani hogy pontos legyen az elhelyezkedése a szárnyakhoz képest – meg persze azoknak is egymáshoz képest. Végül azt találtam ki hogy alul és fölül egyaránt a főtartón és a segédtartón fog feltámaszkodni, így nem terheli a borítást és garantáltan pontos állásszöget határoz meg.

Az aránylag vékony (28 mm) szárnyprofil miatt a csűrőszervókat fektetve építem be. Hogy a könnyű hozzáférhetőség (szerelhetőség) megmaradjon, a képen látható megoldást alkalmaztam. Így is épphogy befér a szárnyba, ha nagyon behúzódik a fóliázás akkor lehet hogy meg fog látszani. Jobb oldalon látszik az egyik kitámasztó dúc, a rétegelt lemez erősítésbe pedig a merevítő huzal bekötési pontja kerül majd. A szervokarok ki lettek cserélve, mert a gyári picit rövid.

Kompozit alkatrészek

A Culp néhány alkatrésze üvegszálas kompozitból készül, helyenként karbon merevítéssel. Egyenlőre a kerékburkolatok (papucs), az orrburkolat, és a futószár lesznek ilyenek. (A futószárat eredetileg rugóacélból szerettem volna megoldani, sikerült is beszerezni a megfelelő anyagot –edzetlen formában–, de aztán az alakítás utáni edzés, hegesztés stb túl problémásnak bizonyult.) A papucsok és az orrburkolat legyártásához két részes sablonok készülnek, a futószárhoz egy egyrészes negatív. Ezekhez először az ősmintákat (ősmodelleket) kell elkészíteni.

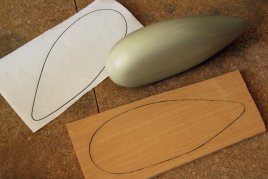

Kerékburkolat

Először ennek álltam neki. A hosszmetszetet 6mm-es kemény rétegelt lemezből vágtam ki, kétoldalt szintén formára vágott kemény balsa tömböket ragasztottam rá. Ez utóbbi 2 cm vastag anyag volt, praktikeres balsa. Sok mindenre nem jó mert nehéz és nem is szép (amiket én láttam) de erre pl alkalmas. Mellette látható a 90 mm-es kerék. Jó nagynak tűnik egy 1250mm-es géphez de ez a scale méret. Legalább a fűben nem fog elakadni, az biztos :). Szorgalmas csiszolás után a “papucs” elnyeri a végső formáját. Még a legkeményebb balsa is elég puha és könnyen megmunkálható fa, és ahhoz hogy igazán simára lehessen csiszolni, kapott egy kis epoxy bevonatot. A balsa csöves szerkezetű, pórusos fa, úgy nyeli a gyantát hogy öröm nézni. Normális esetben ennek nem örülünk mert nehéz lesz tőle a gép mint a sár, de itt most jó mert a felületi réteg a gyantától kemény lett és pórus-tömített, sokkal jobban csiszolható. Ezután előbb fagittel, majd finomabb szórógittel javítottam a felületi hibákat. Ez ugyan elég tarka felületet eredményez, viszont a szórógitt annyira finom anyag hogy 800-as majd 1500-as papírral nedvesen csiszolva gyakorlatilag tükörsima, selyemfényű felületet lehet elérni. Tökéletes alap a festéshez/lakkozáshoz, de előbb még kell rá egy réteg szórógitt hogy a szín is egyenletes legyen, majd ezt is szép simára kell csiszolni. A lakkozást akril szórólakkal végeztem, az eredmény egész tűrhető.

Ezek a “szép simára csiszolás” mondatok egyszerűnek tűnnek, de le se merem írni hány munkaórát töltöttem velük, hányszor jöttem rá hogy elrontottam és újra neki kellett esni 80-as vászonnal a már majdnem kész felületnek, illetve hány kiló könyökzsírt használtam el hozzá :). Summa summarum, ősmintát csak szerelemből, vagy nagyon sok pénzért érdemes készíteni. Pont. Megjegyzem az akril lakk nem biztos hogy jó ötlet volt, mint közben megtudtam hajlamos gyenge láncszemmé válni a sablon első szétválasztásakor, megsemmisítve ezzel az áldozatos munkával elért felületminőséget, sajnos az ősmintával együtt. Csak remélni tudom hogy gondos formaleválasztózással, körültekintő munkával megúszom ezt a részét.

Az enyhén narancsos lakkozást vizesen felcsiszoltam 2000-es papírral. Ettől teljesen sima lett, viszont bemattult. Ezután visszafényeztem a formaleválasztó alapozásául szolgáló Marbo RS 415 pórustömítővel. Engem is meglepett hogy milyen szép fényt kapott, jó ez az anyag (igaz drága is).

Az ősminta ezzel tulajdonképpen kész, lehet is kezdeni a sablonkészítést. Először az osztósíkot készítem el. Apró trükk: lézer-nyomtatott vagy fénymásolt rajzot egyszerűen át lehet vinni fa anyagra acetonos vagy egyéb oldószeres átecseteléssel. Előtte a rajzot célszerű gombostűvel rögzíteni a munkadarabra olyan módon, hogy a papírt azért fel lehessen hajtani ellenőrizni hogy alakul az átvitel, de eközben ne csúszhasson el a papír. Az ellenőrzésre nem minden anyag esetében van szükség, de van amelyikre nem könnyen tapad át a toner. A módszer természetesen alkatrész rajzok átvitelére is használható, balsára is. Mivel az átvitelkor a rajzolat tükrözésre kerül, ha szöveget tartalmaz vagy aszimmetrikus rajzról van szó, nyomtatás előtt tükrözni kell.

Időközben engedtem a tapasztaltabb kollégák véleményének és újra lecsiszoltam az ősminta felületét hogy 2k bevonatot alakítsak ki rajt a sima akril lakk helyett. Ez a bevonat nem más mint fekete vasoxid (Bayferrox) tartalmú epoxigyanta, némi terülésjavító segítségével egész jól el lehetett simítani a felületen, majd megint csak csiszolás/polírozás (nem unalmas még? :)). Az osztósíkot szintén ezzel kentem át, ott a sík felületet frissiben ráfektetett, formaleválasztózott írásvetítő fólia biztosította. Az illesztő tüskék egy régi lemezjátszó talpai (csak formaként használom őket, a szerszámnak nem lesz része). Az osztósík és az ősminta közti rés tömítését forró ragasztós pisztollyal végeztem (aka. takonypisztoly). A kitüremkedő ragasztót az osztósík mentén szikével elvágtam, az ősminta formaleválasztózott felületétől pedig szépen elvált. Aránylag jó lett a tömítés. Gyorsan lehet vele haladni, de két tanulság:

– A Marbo 625x formaleválasztó láthatóan oldja ezt a fajta ragasztót.

– A túl pontos illesztés kerülendő mert a szűk résekbe nem jut be a ragasztó, a hajszálnyi hézag tömítetlenül marad. Bezzeg ha úgy hagynánk a gyanta annál inkább megtalálná – ezért azokat a szokásos gyurmás módszerrel tömítettem.

Ez után kialakítottam a szerszám majdani nyílásának a helyét. A celluxos körberagasztás szerepe hogy ne folyjon le oldalt a gyanta. Mély levegő után jöhet a szerszámgél. Jobban mondva nem igazi gélt használtam, házilag kevertem: SR8500 gyanta a leggyorsabb térhálósítójával, amibe nagyrészt kvarcliszt és aerosil került, illetve színezéknek vasoxid és kevés titán-dioxid (hogy ne legyen teljesen fekete). Ja és kibuborékoztató/terülésjavító adalékanyag, ami ebben a sűrű keverékben elég hasznosnak bizonyult. Mindenesetre sűrűség ide vagy oda, a kiváló formaleválasztó felületén időről időre “szétszaladt” a gyanta, ezért figyelnem kellett rá amíg el nem kezdett gélesedni – szerencsére a rövid fazékidejű térhálósító és a meleg miatt ez hamar ment. Akkor kevés kvarchomokot hintettem a felületre csatolóréteg gyanánt. Ezután kivártam azt a gyakran javasolt állapotot amikor a gél még ragad, de már nem képlékeny. Így elvárható hogy rendesen hozzáköt a következő gyantaréteg, de nem áll fönn annak a veszélye hogy elmaszatoljuk a gélt. Utána került rá pár erősítő réteg, ehhez 200g körüli szövetet és üvegvagdalékot, továbbá kvarchomokot használtam. Így utólag belegondolva talán kicsit túl is méreteztem, de annyi baj legyen. A gyanta itt már nem SR8500 volt, a szerszám hizlalásához a több éves maradékaimat használtam el. Volt vagy egy kiló FM21i-m amihez rejtélyes módon nem találtam meg a térhálósítót. Már nem is kapható, de Vegyész volt olyan kedves és kiszámolta a megfelelő keverési arányt az SR8500 egyik térhálósítójához, így azt fel tudtam használni hozzá. Köszönöm ezúton is!

Ez pedig már a kötés után a megfordított szerszámfél benne az ősmintával, az osztósík leválasztása után: (szinte csak ráleheltem és szétjött, tetszik ez a formaleválasztó!). A szerszám másik fele formaelválasztózás után a azonos módon készült. És íme, kész a szerszám. Egy kis pihenő és el lehet kezdeni a “papucsok” gyártását.

Szerszámok előkészítve az első termék kikenéséhez – formaleválasztózva. Első lépésként kikentem a formát 2k festékkel. Tudom ezt fújni illett volna, de szerencsére a festék ezt nem tudja : ). Amúgy, egyrészt nincs kompresszorom, másrészt gyanítom, hogy ezt a mintegy 6ml festéket bele sem lehetne tölteni egy rendes festékszóróba, elveszne az alján – pazarolni meg nem szeretek. Egyébként körülbelül fél óra alatt megkötött a festék annyira, hogy lehetett bele laminálni. A meleg idő is jó valamire : ).

Beleterítettem az erősítő anyagot. Amint látszik kicsit siettem, nem bajlódtam a pontos kiszabással, jókora ráhagyással vágtam ki a szövetet. A tetejébe még túl sok gyantát is használtam, nem lamináltam valami szépen. A “rétegterv” egyébként egyszerű lett (bár kissé túlméretezett), első rétegnek 25 grammos üveg a szálátnyomódás megakadályozására, arra pedig 200 grammos 2/2 twill üveg (imádom ezt az anyagot, hihetetlen jól idomul). A fölösleges, kilógó szövetet levágtam.

Ez is hamar ment, az SR8500 leggyorsabb térhálósítójával dolgoztam, a lamináláskezdetétől szűk egy óra múlva már vághattam is. Ez után összecsavaroztam a két szerszámfelet és belülről üvegszalaggal + gyantával összedolgoztam a két félterméket. Utána a termék kapott egy kis hőkezelést, nemes egyszerűséggel kiraktam egy napra az autóba, ami a napon simán felmelegszik 60 fokra, vagy még többre is. És akkor íme a késztermék. Amint látszik az osztósíknál nem lett valami szép, de attól eltekintve elfogadható.

Ez is hamar ment, az SR8500 leggyorsabb térhálósítójával dolgoztam, a lamináláskezdetétől szűk egy óra múlva már vághattam is. Ez után összecsavaroztam a két szerszámfelet és belülről üvegszalaggal + gyantával összedolgoztam a két félterméket. Utána a termék kapott egy kis hőkezelést, nemes egyszerűséggel kiraktam egy napra az autóba, ami a napon simán felmelegszik 60 fokra, vagy még többre is. És akkor íme a késztermék. Amint látszik az osztósíknál nem lett valami szép, de attól eltekintve elfogadható.

Amint sejteni lehetett, sajnos sárnehéz lett a termék, kb 45 gramm, ami három dologra vezethető vissza:

– túl sok üvegszövet (erősebb is lett mint szerintem kellene);

– túl sok gyanta (eleve a sok szövet miatt, de meg a gondatlan laminálás még rátett egy lapáttal);

– az összeerősítéshez is túl sok plusz gyantát vittem bele.

Következő körben már jóval óvatosabb és alaposabb voltam. Kevesebb szövetet használtam (25g + 2x50g) és figyelmesen lamináltam. Ezáltal 10 grammal könnyebb lett a végtermék. Egy ekkora gépnél ennyi súlykülönbség elhanyagolható, így a másik papucsot is felhasználom.

Futószár

A futószár ősmintáját rétegelt lemezből készítettem el, majd üvegszövet erősítést kapott. A korábbiakból okulva a felület előkészítést már kizárólag kétkomponensű anyagokkal végeztem. Sablonkészítéshez szépen “körbebástyáztam” kartonnal, hogy kialakítsam a vágóéleket illetve alámetszés-mentes formát alakítsak ki. A réseket itt már gyurmával tömítettem (Bal oldalon még csak felrakva, jobb oldalon már elsimítva).

Az első karbon futószár, immár felszerelve a gépre és fóliával dekorálva, szárnyak ugyan még csupaszon, de a helyükre rakva. Talán lesz belőle valami :).

Orrburkolat

Ezt az ősmintát először XPS habból szerettem volna csiszolni/esztergálni, de sajnos ekkora méretben nem boldogultam vele. Faesztergám pedig nincs, ezért szakemberhez fordultam. Az első darab nemrég vágott élő fából készült, száradás közben annak rendje és módja szerint szét is hasadt. Próbáltam gittelgetni, javítgatni de kilátástalan volt. Újra nekiestünk, ezúttal tömbösített, szárított faanyagból készült el – ez már nagyon jól sikerült.Némi glettelés és szórógittelés után elértük a kívánt minőséget. Ezután ez is megkapta az utolsó szórógitt bevonatot, majd a csiszolást. Szép egyenletes felületet sikerült elérni. Ezt a darabot festettem is, majd ugyanazt az akril lakkot fújtam rá mint a kerékburkolat ősmintájára. Kicsit még “narancsos”, de kis polírozás ezen is segít majd. A kerékburkolathoz hasonló módon ezt is felcsiszoltam és pórustömítőztem. Az eredmény magáért beszél:

A következő lépés a szegecs imitációk felrakása volt. A módszer pofonegyszerű, fehér faragasztóba mártogatott kihegyezett hurkapálcával raktam fel őket. Az egyenes sort és egyenletes közöket papír “sablonnal” oldottam meg: asztali spirálfűzött naptárból vettem le a vastagabb borítólapot. Ebből kétfélét is használtam, mert az eredeti orrburkolaton (amennyire a rendelkezésre álló képekből meg tudtam állapítani) különböző sűrűségű – és méretű – szegecssorok vannak. A művelet könnyebben ment mint gondoltam, az egyetlen hátráltató tényező hogy a közeli szegecssorok közt várni kell a száradásra, nehogy elmaszatolódjon. Ezzel ez az ősminta is készen áll a sablonozásra.

A következő lépés a szegecs imitációk felrakása volt. A módszer pofonegyszerű, fehér faragasztóba mártogatott kihegyezett hurkapálcával raktam fel őket. Az egyenes sort és egyenletes közöket papír “sablonnal” oldottam meg: asztali spirálfűzött naptárból vettem le a vastagabb borítólapot. Ebből kétfélét is használtam, mert az eredeti orrburkolaton (amennyire a rendelkezésre álló képekből meg tudtam állapítani) különböző sűrűségű – és méretű – szegecssorok vannak. A művelet könnyebben ment mint gondoltam, az egyetlen hátráltató tényező hogy a közeli szegecssorok közt várni kell a száradásra, nehogy elmaszatolódjon. Ezzel ez az ősminta is készen áll a sablonozásra.

Az idő sajnos nem igazolta a szegecs imitációs módszeremet. Néhány hét alatt szépen lepattogott az összes ragasztópötty… Ha még egyszer hasonló feladat lesz azt valami besűrített epoxyval próbálom meg, de hogy erre az ősmintára már nem fogom őket újra felpöttyögetni az biztos. Szerencsére a ragasztópöttyök alatt gyűrű alakban behúzódott a lakkréteg, emiatt olyan lett mintha süllyesztett fejű szegecsek lennének. Nem is olyan rossz, bár nem annyira látványos mint eredetileg volt. A jelenség oka szerintem az hogy először a külső ragasztóréteg száradt/szilárdult meg, egy kemény “kupolát” alkotva. Ahogy a kupolába zárt ragasztómennyiségből lassacskán kidiffundált az oldószer, elkezdett zsugorodni, és szépen rászívta a kupolát a lakkrétegre, a kemény peremével benyomva azt.

Hosszú szünet után végre volt időm elkészíteni az orrburkolat szerszámát. Nagyjából ugyanúgy készült mint a papucsok szerszáma, csak itt már jóval kevesebb anyag került bele, és igyekeztem a két szerszámfelet egyforma anyagmennyiségekkel és technológiával elkészíteni. Nagyon jó a formaleválasztó, még ezt a viszkózus szerszámgélt is képes “szétrúgni”, a gélesedés alatt is folyamatosan felügyelni kell hogy a folytonossági hiányokat el lehessen simítani. A kész szerszám ezúttal is kapott egy kis hőkezelést, egy napot a 60 fokos autóban. Szétbontás előtt kissé ideges voltam, ezt ugyanis még sima 1k akril festékekkel és lakkokkal fényeztem, volt bizonyos esély rá hogy egy része bent marad a szerszámban. (szinte hallom a kérdést, miért nem csináltam meg rendesen 2k-val… egyszerűen már nem volt lelkierőm a tükörre polírozott felületet még egyszer lecsiszolni). Szerencsére itt meghálálta magát a jó formaleválasztó, szinte sértetlenül kijött az ősminta a szerszámfelekből.

Kis takarítás még ráfér, főleg a vágóéleknél tapadt rá a gyurma. A nagy méretű helyező csapok mellé egy érdekes megoldást alkalmaztam, nem hallottam még máshol (persze attól még lehet spanyol viasz): amikor elkészült az első szerszámfél, az osztósík leválasztása után belefúrtam néhány rövidke zsákfuratot, így a másik szerszámfél ennek a pontos ellendarabja lett. Meglátjuk mennyire válik be majd a gyakorlatban, egyelőre tökéletes az illeszkedés. A gélgyanta nagyon szépen megőrizte a szegecs imitációkat, viszont valamiért karcos és kissé narancsos lett (az ősminta nem volt ilyen). Sebaj, kis polírozás megoldja majd. Hamarosan kikenem bent az első orrburkolatot, csak formaleválasztó és festék kell még hozzá.

És elkészült az első termék. Kb 100 gramm, nem tökéletes, de elsőnek megteszi. Már csak a szelepfedelek “bütykeit” kell valahogy megoldanom, és a fehér dekorációt felfesteni. Lassan kezd repülő formát ölteni :).

Follow

Follow