Polikárpov Po-2, a többcélú kétfedelű

Elkészült a vitorlázó, az egyméteres elektromos gépeket már untam, így elkezdtem keresni azt a gépet, amelyik mutatós, lehet vontatásra használni és nem túl bonyolult egy kevésbé ügyes modellezőnek sem. Végül egy igazi sikertörténettel rendelkező gépnél, az U-2 ragadtam le, amelyet az 1926-28-as években fejlesztettek a híres orosz tervező, Nyikolaj Nyikolajevics Polikarpov felügyelete alatt az Avro 504 (U-1) oktató repülőgép kiváltása céljából, és később, 1945-ben a Po-2 nevet kapta tervezője tiszteletére. Minden repülőgép-tervező úgy tervezi meg a gépét, hogy az a legjobban teljesítse repülési feladatait. Minél jobbat alkot a tervező, annál tovább gyártják a típust. Mivel a repüléstechnika gyorsan fejlődik, ezért egy 10 évet megélt típus már jónak számít. A PO-2 35 évével a legjobbak közé tartozik.

A típus első példánya 1928. január 7-én repült először és 1929-1953 között több mint 40 000 példány került le a “szalagról”. Ezzel a biplánok között az első, összetettben pedig a második, csak a Cessna 172 Skyhawk előzte meg több mint 43 000 legyártott példányszámával. Emellett 1959-ig Lengyelországban is gyártották CSS-13 néven, licenc alapján. Eredetileg kiképzőgépnek tervezték, de kiváló repülőtulajdonságai és az M-11 100LE motor kiterjesztették felhasználási területét, így készültek belőle utas- és sebesültszállító, felderítő, futár, mezőgazdasági, hidroplán, limuzin és egyéb változatok. A NATO taxonómiájában “Mule” név alatt került besorolásba.

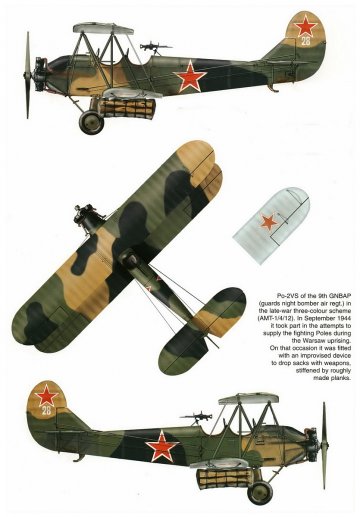

A második világháború kezdetén ezeket a gépeket 7,62mm golyószóróval szerelték fel, és 50-120 kg bombát is képesek voltak magukkal vinni. 1943-ra a típus terhelhetőségét 500 kilogrammra növelték. Gyakran használták éjjeli bombázásra, egy éjszaka alatt akár 5-7 bevetést is végeztek velük. A “Нaltsnähmaschine” (varrógépek) sok fejfájást okoztak ellenségeiknek. Gyakran az ”éjszakai boszorkányok”, – a “varrógépek” női pilótái – repültek, és kisméretű bombákkal, gránátokkal zavarták meg az alattuk állomásozó ellenséges táborok békéjét (3 év alatt több, mint 24 000 bevetés). A kis magasságból végzett bombázások során a primitív célzó berendezés ellenére tetemes károkat tudtak okozni. Ezek voltak az első bombázó rajok. A tényleges pusztításnál azonban jelentősebb volt pszichikai hatásuk, ugyanis gyors, nesztelen éjjeli támadásaikkal (kikapcsolt motorral vitorláztak be a célterületre) lehetetlenné tették a német földi csapatok éjszakai pihenését.

A sztálingrádi csatában a németek rejtett kereső fényszórókat és Flak 37 légvédelmi ütegeket kezdtek használni a potenciális célpontok körül. Ehhez alkalmazkodva az oroszok hármasával kezdtek repülni. Míg az első kettő magára vonta a fényszórók figyelmét, addig a kissé lemaradt harmadik átrepült a sötét folton. Nadya Popova szerint működött a csel. :) Meggyűlt a bajuk a Messerschmitt pilótáknak is ezekkel a kis magasságon, kis sebességgel repülő, fordulékony, növényzetben bujkáló gépekkel (a Me-109 átesési sebessége 190km/h, ami a Po-2 maximális sebességénél magasabb). Vaskereszt kitüntetéssel illették azon pilótákat, akiknek sikerült lelőni egy Po-2 gépet. Előnyükként említendő még, hogy láthatatlanok voltak a német radarok és motorjuk kis teljesítménye miatt az infravörös érzékelők számára is.

Magyarországon 1946-tól volt használatban ez a típus, előbb mint légi-taxi, később mint katonai futár és gyakorlógép. Az ötvenes évek közepétől már a sportrepülésben szolgált vitorlázó vontató és ejtőernyős ugrató gépként. Ezeknek a gépeknek a zöme lengyel gyártmányú volt. 1968-ig voltak használatban ezek a remek gépek, bár, a korszerűbb típusok kiszorították őket feladatkörükből, még ma is több repülőképes példány létezik a Po-2-ből a nagyvilágban. Nem kis büszkeséggel a hazai Goldtimer Alapítvány is birtokol és üzemeltet egyet (HA-PAO), a Budaörsi reptéren.

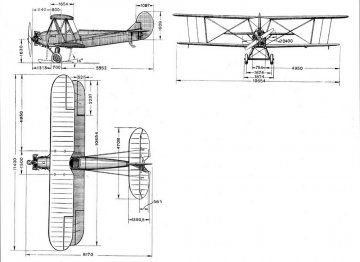

Szárnyfesztáv: 11,40m

Szárnyfelület: 33,15m²

Géphossz: 8,17m

Keréknyomtáv: 1,65m

Szárny állásszöge: 2°

Szárny V-állása: 2°

Repsúly: 940kg

Üres súly: 635-770kg

Utazósebesség: 110km/h

Max. sebesség felszínen: 155km/h

Max. sebesség 3 km magasságban: 120km/h

Reptávolság: 400km

Mi biztosította, tehát, a típus olyan hosszú pályafutását? Első sorban a szerkezet egyszerűsége, és ebből adódóan alacsony előállítási, karbantartási és üzemeltetési költsége. A rövid kifutási és leszállási út miatt a katonaság is szívesen használta, ugyanis felszálláshoz elegendő volt egy focipályánál alig hosszabb füves rét. És végül, de nem utolsó sorban, kiváló stabilitása és irányíthatósága minden repülési módban tették közkedveltté mind a polgári, mind a katonai pilóták körében. Mivel a gép elnézte a kezdőpilóták durva hibáit is, ezért a második világháborús pilóták szinte kivétel nélkül a PO-2 típusú gépeken kapták az alapkiképzést.

Szerkezete mai szemmel nézve egyszerűbb már nem is lehetne: az U-2 törzsét fenyőlécből és furnérból építették vászonnal bevonva.

Szárnyfelei 16 darab TsAGI-541 (8.1%) profilú [ЦАГИ-541, ОСС-ЦКБ №2] bordából készültek két hossztartóval. A szerkezet belső feszítését 4-5mm vastag acélhuzalokkal oldották meg. A szárny kilépőélét alumínium csíkkal fedték, mely összekapcsolta és védte a bordák legsérülékenyebb részét. A csűrők közvetlenül a hátsó hossztartóhoz lettek rögzítve három lágy acélból készült zsanérral. Végül, az egész szerkezetet vászonnal borították és feszítő lakkal impregnálták. A szárnydobozt eleinte acélcsövekből készítették, áramvonalas faburkolattal kiegészítve. Későbbiekben, ezeket csepp keresztmetszetű dural csövekkel helyettesítették.

A törzs farokrészének keretét fenyőlécekből és feszítőhuzalokból alakították ki levehető furnér fedéllel a könnyebb átvizsgálás céljából. Ezen a részen kapott helyet a “csomagtér” is. A motortartó konzolt a korai években 4mm duralból és acélcsövekből készült, 1931-től pedig hegesztett acélcsőszerkezettel váltották ki.

Repülési videók:

Ennyi szép kép után egy modellező nem tudja megállni, hogy ne építsen egyet.

Átnézve az eredeti U-2 műszaki leírását és kézhez véve egy 1973-ban Franz Meier-által tervezett 1:6 arányú modell tervrajzát (RCM Plan #530) elkezdtem szerkeszteni a saját 1:5 arányú 3D modellemet, mely későbbiekben CNC vágott alkatrészek gyártását is elősegíti későbbiekben. Pár órányi oktató videó átnézése után telepítésre került az AutoCAD próbaverziója. Az első 12 óra lényegében csak az eszközökkel való ismerkedéssel telt. Próbálgattam összehozni a körvonalakat, helyükre tenni a tengelyeket, illetve elkezdtem megrajzolni az egyes alkatrészeket. Harmadik nekifutás után már én is tudtam, mit akarok. Az igazat megvallva, a modell méretét egy 1946-ban gyártott babakocsi kerekének a nyomtávja adta meg, mert sehol máshol nem sikerült sehol máshol találni a ferde ízlésemnek megfelelő kereket, – azaz egy igazi “gombhoz kabátot” projekt kezdődött el.

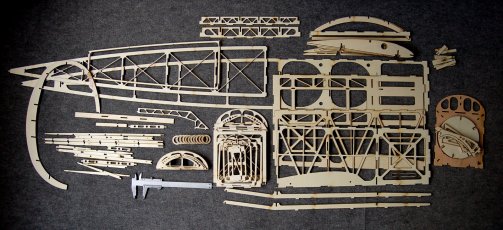

Tervező munka. Miután sikeresen megszerkesztettem a már meglevő alkatrészeket (kerék, tengely, pár alátét, abroncs :)), elejét vette a lassú, de annál tanulságosabb munka a megfelelő anyagok és technikák felkutatása és kiválasztása terén. Egy darabig “pálcikás” gépet akartam építeni, de közelebbről megismerkedve egy-két előregyártott készlettel, paradigmaváltást szenvedett a tudatom és 3mm rétegelt nyírfalemezre tettem a voksomat. Alapvető igényem az új dolgok megismerésére az anyagválasztás terén is megmutatkozott. Az eredeti balsafa–fenyő helyett (a fenyő ragasztás a gyanta miatt amúgy is gyengül évek múltán), az anyagok szélesebb spektrumát kívántam használni, – ezt részben az erőteljesebb benzinmotor is indokolta. Végül a gép zöme 3mm rétegelt lemezből készül, egyes ívek megerősítése juharfával történik, a kritikus elemek pedig 50g üveg- és szén-szövetet kapnak.

3D modell. Az AutoCAD hasznos társnak bizonyult. Téli utazásaim során egymás után szerkesztettem az alkatrészeket, néha újra és újra: előbb a motortartó, a pilótafülke, a törzs hátsó része, a farokrész, a felfüggesztés, a szárny, a centroplán. Mire a gép alkatrészeinek nagy része a helyükre került, már virágzott a cseresznye. De utólag belegondolva, korszerű számítástechnika nélkül messzemenően nem tartanék itt, és ami nagyon fontos – anyagpazarlást sem végeztem!

Előkészületek. Megmutattam a rajzot ismerős modellezőknek, jöttek jó ötletek, és kevésbé jók, egyes modulok cserére vagy átalakításra kerültek. Kezd igazi terv kinézete lenni! Következő lépés: az anyagok beszerzése és megmunkálásuk gyakorlása. Elkezdtem kísérletezni bronzzal, alumíniummal, üvegszövettel, epoxigyantákkal, adalék anyagokkal, készítettem laminátokat (lemezt, csövet), beüzemeltem a vákuumos laminálót, történt pár törésteszt, – lényegében behatároltam objektíven a képességeimet, és amit még nem tudtam egyedül megoldani, annak utánajártam, ki tud segíteni a probléma megoldásában.

Alkatrészgyártás. Ahogy fejben összeállt, hogy mely alkatrész hogyan készül, leadtam a rendelést a főbb alkatrészek CNC vágására, csoportosítottam az anyagokat és előkészítettem a munkaterepet az “alkotáshoz”. Elsőként a széncső gyártásnak estem neki. Már nagyon érdekelt, hogy mennyi anyagot kell majd elpazarolnom, mire valami használhatót kapok. Meglepetésemre harmadik próbálkozásra már igényeimnek megfelelő minőséget tudtam elérni. Íme a recept, hogyan csináltam én.

SZÉNCSŐ: az új gépezethez egy 7mm belső átmérőjű csőre van szükségem 22cm hosszúsággal és max. 1mm falvastagsággal. Öreg de nem vén modellező barátom mondta, hogy az egy milliméter kicsit túlzás, így maradtam a 2-3 réteg uni-direkciós (UD-szén) szövet és 1-2 réteg 25g üvegszövet konstrukciós tervnél. Első lépésként találnom kellett egy csövet, melynek átmérője hajszálnyit kisebb, mint 7mm. Az én esetemben ez egy 25 cm hosszú alumínium rúd lett. Alaposan lecsiszoltam, felpolíroztam. Ahhoz, hogy a laminát ne tapadjon hozzá a fémhez, próbálkoztam először csak formaleválasztóval,

SZÉNCSŐ: az új gépezethez egy 7mm belső átmérőjű csőre van szükségem 22cm hosszúsággal és max. 1mm falvastagsággal. Öreg de nem vén modellező barátom mondta, hogy az egy milliméter kicsit túlzás, így maradtam a 2-3 réteg uni-direkciós (UD-szén) szövet és 1-2 réteg 25g üvegszövet konstrukciós tervnél. Első lépésként találnom kellett egy csövet, melynek átmérője hajszálnyit kisebb, mint 7mm. Az én esetemben ez egy 25 cm hosszú alumínium rúd lett. Alaposan lecsiszoltam, felpolíroztam. Ahhoz, hogy a laminát ne tapadjon hozzá a fémhez, próbálkoztam először csak formaleválasztóval,

de próbálkozásaimat nem koronázta siker, így végül bevetettem a nehéztüzérséget, – elhoztam a konyhából a sütőpapírt :). Kis fedéssel feltekertem az alumínium rúdra és átfedés mentén ragasztatom önmagához. Száradás után ellenőriztem, hogy a papírcső szabadon mozog-e a rúdon. Ezután a papírt formaleválasztóval bekentem (amúgy jó a Pronto és más viasztartalmú bútorápoló is). Száradás után megint meggyőződünk arról, hogy a papírcső szabadon mozog, nincs aláfolyás. És ha a “minőség-ellenőrzés” sikeresen zárult, lehet keverni a gyantát és szabni a szöveteket: πD+20%×25 cm üvegszövet, és ugyanolyan hosszú, de

de próbálkozásaimat nem koronázta siker, így végül bevetettem a nehéztüzérséget, – elhoztam a konyhából a sütőpapírt :). Kis fedéssel feltekertem az alumínium rúdra és átfedés mentén ragasztatom önmagához. Száradás után ellenőriztem, hogy a papírcső szabadon mozog-e a rúdon. Ezután a papírt formaleválasztóval bekentem (amúgy jó a Pronto és más viasztartalmú bútorápoló is). Száradás után megint meggyőződünk arról, hogy a papírcső szabadon mozog, nincs aláfolyás. És ha a “minőség-ellenőrzés” sikeresen zárult, lehet keverni a gyantát és szabni a szöveteket: πD+20%×25 cm üvegszövet, és ugyanolyan hosszú, de

πD széles UD-szén egymásra fektetve át lett itatva lamináló gyantával, fölösleg felitatva régi textil anyagával. Mehet rá hengeresen a rúdra és utána módszeresen el kell egyengetni, kiszorítani a fölösleges gyantát/levegőt (a munkát kesztyűben illik végezni az alkotó elemek mérgező mivolta miatt). Ezután 50-75%-al hosszabb csíkot vágunk mindkét anyagból, lehet keskenyebb, átitatjuk gyantával és spirálisan tekerjük fel a rúdra, úgy, hogy a külső réteg üvegszövet legyen. Amint alaposan eligazítottuk a szövetet, jöhet a formaleválasztóval bekent, kiszárított

πD széles UD-szén egymásra fektetve át lett itatva lamináló gyantával, fölösleg felitatva régi textil anyagával. Mehet rá hengeresen a rúdra és utána módszeresen el kell egyengetni, kiszorítani a fölösleges gyantát/levegőt (a munkát kesztyűben illik végezni az alkotó elemek mérgező mivolta miatt). Ezután 50-75%-al hosszabb csíkot vágunk mindkét anyagból, lehet keskenyebb, átitatjuk gyantával és spirálisan tekerjük fel a rúdra, úgy, hogy a külső réteg üvegszövet legyen. Amint alaposan eligazítottuk a szövetet, jöhet a formaleválasztóval bekent, kiszárított

celofán csík, szintén spirálisan feltekerve. Ügyeljünk a celofánréteg feszességére. Részben ez fogja meghatározni a felületünk egyenletességét. Ezután a “kreálmányunkat” betesszük egy 12mm zugsorcsőbe, és közepétől indítva, hőlégfúvóval zsugorítjuk, folyamatos forgatás mellett. A hő hatására a gyanta viszkozitása csökken, kicsit tágul, a cső pedig kiszorítja a fölösleget és az esetleges buborékokat. Én ezután görgőzni szoktam a zsugorcsövezett laminátot egy kemény fafelületen egy kisebb deszkalappal, továbbegyenlítve az anyagok eloszlását a cső alatt. Ezután jön egy 24 órás pihenő és/vagy 60-70°C kemencében való sütögetés. Ezzel a módszerrel tized-milliméteres falvastagságot kaptam. A törésteszt során a cső torzulása 80 kg terhelésnél követezett be, de nem roppant szét, inkább úgy viselkedett, mint a papírcső: helyenként kifehéredett, és lassan elkezdett kilapulni.

celofán csík, szintén spirálisan feltekerve. Ügyeljünk a celofánréteg feszességére. Részben ez fogja meghatározni a felületünk egyenletességét. Ezután a “kreálmányunkat” betesszük egy 12mm zugsorcsőbe, és közepétől indítva, hőlégfúvóval zsugorítjuk, folyamatos forgatás mellett. A hő hatására a gyanta viszkozitása csökken, kicsit tágul, a cső pedig kiszorítja a fölösleget és az esetleges buborékokat. Én ezután görgőzni szoktam a zsugorcsövezett laminátot egy kemény fafelületen egy kisebb deszkalappal, továbbegyenlítve az anyagok eloszlását a cső alatt. Ezután jön egy 24 órás pihenő és/vagy 60-70°C kemencében való sütögetés. Ezzel a módszerrel tized-milliméteres falvastagságot kaptam. A törésteszt során a cső torzulása 80 kg terhelésnél követezett be, de nem roppant szét, inkább úgy viselkedett, mint a papírcső: helyenként kifehéredett, és lassan elkezdett kilapulni.

FÉMALKATRÉSZEK. Mivel a fémmegmunkálás nem erős oldalam, kicsit utána kellett járnom a témát. Próbálkoztam acéllal, alumíniummal, de végül a bronznál álltam meg. Könnyen forrasztható, viszonylag könnyen megmunkálható, emellett kellő merevséggel rendelkezik; azonban a gép elég nagy, így a megfelelőséget a tesztrepülések, pontosabban, a tesztleszállások igazolják majd.

Az alkatrészek tervezését AutoCAD-dal végeztem és lemezekre való bontásuk után a körvonalak tükörképét rávittem a bronzlemezekre (műnyomó papír, lézernyomtató, levasalás, vágás/faragás/hajlítás). A megformázott lemezek csiszolásnak, polírozásnak és zsírmentesítésnek lettek alávetve, mielőtt kémiai ónozást kaptak. Ez elősegíti a lemezek forrasztását és megvédi őket az oxidációtól. Bár igen “pepecselős” a művelet, szerintem megérte.

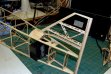

FAELEMEK. Miközben ismerkedtem az új anyagokkal, elkészültek a lézerrel vágott rétegelt lemez alkatrészek. Természetesen, ahogy hazahoztam, átvizsgáltam az elemeket, és nekiálltam “legózni”. Kellemes élmény keríti hatalmába az embert, amikor 3D-ben manifesztálódik a képzelete szülöttje. :) Gyerekkoromban is jobban szerettem fakockával játszani, csak most én tervezem meg a “kockákat” is :)

Gépmadár építése.

Talán most jönnek a legizgalmasabb pillanatok. Mindenre fény derül. Előjönnek az “úh, ezt elfelejtettem”, meg az “akkor ezt hogyan is gondoltam…”, és az “ah, ez így nem lesz jó”. Azonban nincs visszaút!

A TÖRZS építését a bordák felragasztásával kezdtem. Ebben a modellben az a jó, hogy van egy egyenes felülete, mely az egész törzset metszi, így referenciának használható. Ezért a bordákra nem kellettek távtartók és így kicsit spórolhattam időben, anyagban. A tűzfal körüli elemeket szén- illetve üveg-szövettel erősítettem. Ott sohasem árt egy kis extra erő. Későbbiekben a hossz-menti merevítők is megkapták a szénnel való erősítést. Nem jár annyi súlytöbbletel, mint amennyire megerősíti az elemet (juhar). A kisebb elemek is a helyükre kerültek. Lassan már kezd kirajzolódni a repülőtörzs formája a fúrótorony alatt. A futómű és a szárnyak rögzítése körül a törzs szintén meg lett erősítve szénszövettel laminált juharfával.

Az utolsó megmozdulások során a pilótafülke torziós burkolására és a géporr megformázására került sor. Eddig meg vagyok elégedve a munkámmal. A törzs súlya 800g alatt.

Ezután következett a számomra sok fejtörést okozó rész: A FELFÜGGESZTÉS. A tervezésnél, ahogy már említettem, egy antik babakocsi kereke adta meg a gép méretét, a kivitelezést azonban hátsó futóművel kezdtem. Ennek is egy, a “jó lesz még valamire” fiókban heverő alu-karbon nyílvessző adta meg az alapját. Annak a nyílhegyet befogadó menetes része az egész szerkezet rögzítésének problémáját alapvetően megoldotta, így csak pár apróság legyártása vált szükségessé. Hogy a dolgok jobban csússzanak, két darab fülezett perselyt készíttettem teflonból.

Az fő futómű elkészítése kissé kacifántosabb volt, ugyanis a tengelyt tartó persely fülei merőlegesek voltak egymáshoz, és megfelelő szögekbe kellett őket hajlítgatni, amit az ívelt formák akadályozták. Ezért munkálataim során eltérő technikákkal próbálkoztam. Az első egy 3D nyomtatott alkatrész volt, amelyet egy fizetett műhelyben sikerült kinyomtatnom. Tapasztalatnak jó volt, de szerkezeti elemnek haszontalan az így elkészült alkatrész, ugyanis a gyártási technológiából kifolyólag nem homogén az anyaga, porózus/levegős a szerkezete, ezért könnyen szétesik rétegekre. Ekkor jött a nagy ötlet: le kell gyártani a negatív formát és abba tölteni kétkomponensű gyantát üveg- és szén-szállal. Ha nem tolom el a kivitelezést, talán jó is lett volna, de végül úgy döntöttem, hogy a forrasztott fémnél maradok, mert nem tudtam kellően lecsökkenteni a gyantatartalmat a laminátban. Forrasztáshoz végül lágyacél és bronz lemezeket használtam. Ezen anyagok korábban is bizonyították használhatóságukat.

(Folyt. köv.)

Follow

Follow