Ochroma pyramidale – balsafa

A balsafa (Ochroma pyramidale, szinonimája O. lagopus) egy gyorsan és magasra növő, Mályvafélék családjába tartozó fafajta, melynek kifejlett egyedei a 30 méteres magasságot is elérhetik (5 év alatt eléri a ipari vágási méretet). Repülő magjának és annak köszönhetően, hogy korral a növény levelei egyre kisebbek lesznek, ezáltal a napfény útját szabadon hagyva nem nyomja el a lassabban növő növényeket, igazi úttörője és védőnövénye a dzsungelnek. Főként Dél-Amerika trópusi esőerdeinek északi részétől Mexikó déli részéig őshonos, de sikeresen adaptálták Indiában, azonban Ecuador adja a modellezési célokra alkalmas export anyag nagy részét. Örökzöld, illetve száraz időszakban lombhullató. Ha a szárazság elhúzódik, a fatörzs átmérője kisebb lesz. A neve a spanyol balsa (ejtsd balsza, jelentése tutaj) szóból ered.

A balsafa (Ochroma pyramidale, szinonimája O. lagopus) egy gyorsan és magasra növő, Mályvafélék családjába tartozó fafajta, melynek kifejlett egyedei a 30 méteres magasságot is elérhetik (5 év alatt eléri a ipari vágási méretet). Repülő magjának és annak köszönhetően, hogy korral a növény levelei egyre kisebbek lesznek, ezáltal a napfény útját szabadon hagyva nem nyomja el a lassabban növő növényeket, igazi úttörője és védőnövénye a dzsungelnek. Főként Dél-Amerika trópusi esőerdeinek északi részétől Mexikó déli részéig őshonos, de sikeresen adaptálták Indiában, azonban Ecuador adja a modellezési célokra alkalmas export anyag nagy részét. Örökzöld, illetve száraz időszakban lombhullató. Ha a szárazság elhúzódik, a fatörzs átmérője kisebb lesz. A neve a spanyol balsa (ejtsd balsza, jelentése tutaj) szóból ered.

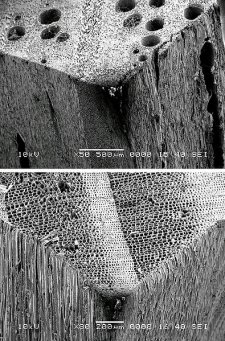

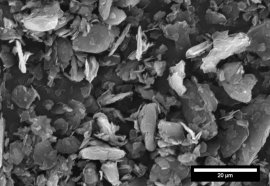

Szár metszetét vizsgálva megfigyelhető, hogy a növény sejtjei nagyok és tele vannak vízzel, miközben a sejtfaluk igen vékony – szilárd-anyag tartalma mindössze 40%, – ezért a faanyag nagyon puha, könnyű, nyílt erezetű és keresztirányban törékeny – enyhe széllökéstől könnyedén törik, ami meghatározza a termesztés helyét is. Száraz testsűrűsége 0,09–0,4 g/cm³, átlagos testsűrűsége 0,15 g/cm³

(alig egyharmada a legtöbb keményfáénak, de még így is csak a 3-4. legkönnyebb fafajta, de a többi nagyon gyenge szerkezetű). Ezek a tulajdonságok teszik ideálisan alkalmazható anyaggá a modellépítésben, valamint úszóképes eszközök gyártásában (mentőmellény, tutaj, kapásjelző stb.). Kis testsűrűsége miatt nagyon rugalmas, a belőle épített rácsos tartószerkezetek teherbírása meglehetősen magas. Ebből a fából készült például a második világháborúban tervezett és alkalmazott de Havilland Mosquito sárkányszerkezete is (más könnyű-fákkal kombinálva). Gyakran alkalmazzák maganyagként modern kompozit szerkezetekhez. Például a Chevrolet Corvette Z06 mennyezeti szendvicspaneljében két karbonszálas lap közé ragasztva vagy turbinák légcsavarjaiban laminálva megtalálhatjuk. A statikai tesztelésre épített fa modellhidak is ebből az anyagból készülnek. Porózus szerkezete miatt zaj- és vibráció-elnyelő réteg kialakítására is alkalmazható. 1920-as évek óta fő repülőmodellezési alapanyagnak minősül világszerte.

(alig egyharmada a legtöbb keményfáénak, de még így is csak a 3-4. legkönnyebb fafajta, de a többi nagyon gyenge szerkezetű). Ezek a tulajdonságok teszik ideálisan alkalmazható anyaggá a modellépítésben, valamint úszóképes eszközök gyártásában (mentőmellény, tutaj, kapásjelző stb.). Kis testsűrűsége miatt nagyon rugalmas, a belőle épített rácsos tartószerkezetek teherbírása meglehetősen magas. Ebből a fából készült például a második világháborúban tervezett és alkalmazott de Havilland Mosquito sárkányszerkezete is (más könnyű-fákkal kombinálva). Gyakran alkalmazzák maganyagként modern kompozit szerkezetekhez. Például a Chevrolet Corvette Z06 mennyezeti szendvicspaneljében két karbonszálas lap közé ragasztva vagy turbinák légcsavarjaiban laminálva megtalálhatjuk. A statikai tesztelésre épített fa modellhidak is ebből az anyagból készülnek. Porózus szerkezete miatt zaj- és vibráció-elnyelő réteg kialakítására is alkalmazható. 1920-as évek óta fő repülőmodellezési alapanyagnak minősül világszerte.

Műszaki jellemzők

A balsafa a modellezésben is közkedvelt: könnyű, rugalmas és erős, azonban természetes anyagról lévén szó, azonos méretű alapanyagok között jelentős lehet az eltérés, még ugyanazon rönkből származó metszetek között is. Ahogy a többi fa esetében is, a balsafa is nagyobbrészt cellulózból (lineáris szerkezetű, rugalmas poliszacharid, ~50%), hemicellulózból (elágazó rugalmas rövidebblancú poliszaharid, ~18%) és ligninből (barna, amorf térhálós nagy szilárdságú biopolimer, mely kötő mátrixot képez cellulóz rostok számára, ~25%) áll.

Sűrűség : 0:10-00:13 g / cc

Szakítószilárdság : 20-40 N / mm²

Nyomószilárdság : 5-15 N / mm²

Hajlító szilárdság : 15-23 N / mm²

Nyírószilárdság : —-

Keménység n.Brinell :

H BNI = 4-7 N / mm²

HB⊥ = 2-3 N / mm²

Műszaki jellemző értékei u ≅12% és 15% nedvességtartalmú fára értendőek.

Hogyan válasszunk balsa faalapanyagot?

A balsafa sűrűsége, ahogy az már említésre került, tág határok között mozog, ami egyúttal jó mértéke a faanyag szilárdságának is – minél barnább, annál magasabb lignin tartalom, keményebb és erősebb a fa, de egyúttal törékenyebb is.

- A puha balsát (0,05-0,15 g/cm³) körmünkkel könnyedén be tudjuk nyomni. A közepes keménységű

balsát már nehezebb (0,15-0,2 g/cm³). Efelett már kemény balsáról beszélünk. Természetesen, vihetünk magunkkal finom digitális mérleget is, mely sokat segít a sűrűség pontos meghatározásában. (1mm vastag standard 10x100cm lap térfogata 100cm³, vagyis 15g-ig könnyű, 15-20g között közepes, 20g fölött már nehéznek minősíthető a balsa faanyag).

balsát már nehezebb (0,15-0,2 g/cm³). Efelett már kemény balsáról beszélünk. Természetesen, vihetünk magunkkal finom digitális mérleget is, mely sokat segít a sűrűség pontos meghatározásában. (1mm vastag standard 10x100cm lap térfogata 100cm³, vagyis 15g-ig könnyű, 15-20g között közepes, 20g fölött már nehéznek minősíthető a balsa faanyag). - A sűrűség mellet nagyon fontos, hogy homogén és egészséges-e (szálasan törik-e)? A pudvás balsát teherhordó szerkezeti anyagként nem szabad felhasználni. A lokális foltokat a legjobban egy sötét szobában fény forrással szemben tudjuk megvizsgálni. A puhább rész több fény ereszt át, a keményebb rész sűrűbb, ezért sötétebb lesz. Ezeket érdemes bejelölni az alapanyagon, és megfelelő alkatrész gyártására felhasználni. Sajnos, ez a módszer max. 0,8mm balsa vastagságig alkalmazható, illetve ha nappal szembe nézzük, rétegelt lemezekre is használható 4mm-ig.

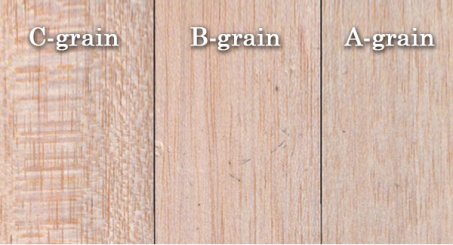

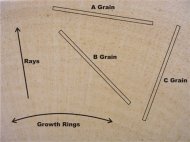

- A kiválasztott faanyag szilárdságának megítéléséhez figyelembe

kell venni azt, hogy milyen metszetű anyaggal dolgozunk, ugyanis az eltérő rostszálak (hossz-menti vagy vertikális és sugár-menti vagy radiális) iránya jelentősen megváltoztatja az anyag tulajdonságait és ezért a felhasználási területet is. A növekedési gyűrűkre érintő- (A-grain) metszeten hosszú párhuzamos sötét évgyűrű-csíkok láthatóak a fa világos alapon (leghomogénebb metszet). Hosszirányú hajlékonysága miatt kiválóan alkalmazható csövek gyártására,

kell venni azt, hogy milyen metszetű anyaggal dolgozunk, ugyanis az eltérő rostszálak (hossz-menti vagy vertikális és sugár-menti vagy radiális) iránya jelentősen megváltoztatja az anyag tulajdonságait és ezért a felhasználási területet is. A növekedési gyűrűkre érintő- (A-grain) metszeten hosszú párhuzamos sötét évgyűrű-csíkok láthatóak a fa világos alapon (leghomogénebb metszet). Hosszirányú hajlékonysága miatt kiválóan alkalmazható csövek gyártására,

erősen ívelt felületek borítására. Ha tovább akarjuk növelni a lemez hajlékonyságát, áztassuk vízbe pár órára és forró felületen hajlítsuk. Ne használjuk ezen metszet alapanyagát tartószerkezetek, vezérsíkok gyártásához.

erősen ívelt felületek borítására. Ha tovább akarjuk növelni a lemez hajlékonyságát, áztassuk vízbe pár órára és forró felületen hajlítsuk. Ne használjuk ezen metszet alapanyagát tartószerkezetek, vezérsíkok gyártásához.

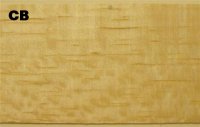

A tükör-metszet (C-grain) adja a merev, rágalmas alapanyagot mely egyúttal törékeny, könnyen hasad és nehezen csiszolható. Kiválóan alkalmazható kitámasztó, távtartó alkatrészek gyártásához, melyeket nem akarunk hajlítgatni, de jól ellenállnak a nyomásnak (belső kitámasztó pillérek, bordák illetve ultrakönnyű gépek szerkezeti elemekhez). Ránézésre szétmosottabb, enyhén hullámzó, pikkelyes kinézetű a látható sugárirányú csatornák miatt. Mikroszkóp alatt olyan, mintha természetes rétegelt lemez lenne.

melyeket nem akarunk hajlítgatni, de jól ellenállnak a nyomásnak (belső kitámasztó pillérek, bordák illetve ultrakönnyű gépek szerkezeti elemekhez). Ránézésre szétmosottabb, enyhén hullámzó, pikkelyes kinézetű a látható sugárirányú csatornák miatt. Mikroszkóp alatt olyan, mintha természetes rétegelt lemez lenne.

Az átlag-metszése (B-grain) a rönk sugarára 30-45º szögben történik és ötvözi bizonyos fokig a fára jellemző átlagolt hajlékonyságát és ellenállóképességét. Sajnos, a fa növekedésének függvényében egyik része kicsit a tükör-metszet fog húzni, míg a másik vége az érintő-metszet felé, vagy fordítva. Belátható, hogy ez a metszet a leguniverzálisabb. Lehetőleg kerüljük a tiszta tükör- illetve érintő-metszet alapanyagok használatát, kivéve, ha nyomós okunk van rá. Ugyanez vonatkozik az olyan átlag-metszet alapanyagra, mely csavarodott fából lett kivágva és ezért a gyűrűk irányszöge jelentősen változik az alapanyag hossza mentén.

míg a másik vége az érintő-metszet felé, vagy fordítva. Belátható, hogy ez a metszet a leguniverzálisabb. Lehetőleg kerüljük a tiszta tükör- illetve érintő-metszet alapanyagok használatát, kivéve, ha nyomós okunk van rá. Ugyanez vonatkozik az olyan átlag-metszet alapanyagra, mely csavarodott fából lett kivágva és ezért a gyűrűk irányszöge jelentősen változik az alapanyag hossza mentén.

Fűrész áru osztályozását tekintve, belátható, hogy egy léc lehet A-B vagy B-B metszetű, csapok rudak nincsenek osztályozva, deszkát, furnért a nagyobb felület szerint osztályozzák.

Fűrész áru osztályozását tekintve, belátható, hogy egy léc lehet A-B vagy B-B metszetű, csapok rudak nincsenek osztályozva, deszkát, furnért a nagyobb felület szerint osztályozzák.

- Az anyag vastagsága sem mindegy. A borítást, fedő felületeket általában 0,5-1,5 mm-es lapokból, lécekből készítjük. 1,5-2,5 mm vastag lapokból törzs- és szárny-bordák készülnek, míg a vastagabb, 3-5 mm-es anyagból készülnek a nagyobb gépek szárnybordái, vezérsíkok, kormányfelületek. 6-8 mm-es anyagból általában tömör alkatrészek, ívelt formák, szárnyvégek készülnek. Átmeneti ívelt helyek megformázásához általában puha balsa-tömböt használunk.

A faanyag rost-menti terhelhetősége nem függ a metszés típusától. Kerüljük a szál-átvágást mert szilárdság szempontjából jelentősen gyengébb! Vékony lécek esetén a rostok párhuzamossága nagyon fontos. Azon a ponton, ahol a szálak kikanyarodnak a faanyagból, a léc könnyedén törik. Hosszú lécek igénye esetén, érdemes megfelelő minőségű kisebb részekből összeragasztani azt.

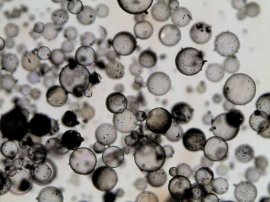

Laminálással jelentősen megváltoztathatjuk a balsafa lemezek tulajdonságait, attól függően, hogy más fa- vagy hab-lemezekkel ragasztjuk össze. Természetesen, a rétegelt lemezeknél is fontos, hogy milyen metszetű anyagot használunk és a szárnyíranyák hogyan váltják egymást. Ragasztásnál, lakkozásnál a faanyag porózus szerkezete miatt előzőleg cella-zárni szükséges a fát sűrű lakkpermettel vagy gittel, hogy ne szívjon magába sok folyadékot (lakk, festék, ragasztó). Keresztirányban azonban nagyon nehezen impregnálható. Többórás áztatás után is csak 2-3 milliméter mélyre hatol be az impregnálószer.

Balsafa szilárdsági mutatói más faanyagokhoz képest

Faj Tömeg Merevség Hajlítás Préselés Balsafa 0,13 72 70 75 Balsafa 0,16 100 100 100 Balsafa 0,22 156 161 149 Lucfenyő 0,45 230 260 289 Duglászfenyő 0,48 241 291 341 Hikorifa 0,80 379 638 514 Tölgyfa 0,46 295 430 366 Hársfa 0,41 261 288 288 Fekete dió 0,59 301 506 512

Referenciának 0,16g/cm³ sűrűségű balsafa mutatóit vették (ezek adták a 100. értéket). Az érték/tömeg aránya jól ábrázolja, hogy mely fa adja a legjobb fajlagos ellenállást.

Összefoglalva: mindig tartsuk szem előtt a faanyag felhasználási területét amikor balsát válogatunk. A legkönnyebb fát a legkevésbé terhelt, inkább csak formatartásra használjuk: orrész, szárnyvég stb. A sűrűbb és merevebb alapanyagot pedig tartó szerkezeti elemekhez használjuk fel, mint bordák, hossztartók, bakok. Egymással szemben álló alkatrészek lehetőleg azonos anyagból készüljenek, így az elcsavarás valószínűsége minimális lesz.

Fa előkészítése

Mielőtt elkezdenénk használni a fát, hagyjuk pihenni pára napik. Így a fa felveszi a műhely páratartalmát és az eltérő nedvesség okozta vetemedések eltűnnek. Ragasztásnál illetve festésnél a hígító szintén okozhat vetemedést. Azért teljes száradásig tartsuk a faszerkezetet rögzítve/lepréselve.

Mivel a balsafa puha, így elfogadott tény, hogy könnyű vele dolgozni, de ez egyúttal problémák forrása is lehet – egy óvatlan mozdulat, és kezdhetjük a csinosítást előröl. Balsafát könnyű vágni, formázni, azonban nehéz tükörsima felületre csiszolni. Másik hiányossága a fának, hogy évgyűrűk mentén könnyedén reped, ezért a rostok végeit érdemes eldolgozni egy epoxi-mikroballon gittel. Ezután már finomra csiszolható a felület.

Ha egyenes gerincet szeretnénk balsából, érdemes az meglevő balsa lécet kettévágni, az egyik felét hosszmentén megfordítani, és a másik feléhez ragasztani. Így a azonos rostok egymás ellen dolgoznak páratartalom változása esetén. Belépőél csiszolásánál hosszú egyenes csiszolófát használok, vagy ideiglenes ragasztóval az asztalfelületre ragasztóm a csiszolóvásznat. Faalkatrészek csiszolásánál különösen ügyeljünk a szálirányra, lehetőleg ne csiszoljuk a száliránnyal szemben, és ez halmozottan igaz a vékony alkatrészekre.

Ne dobjuk ki a “hulladékokat”. Minden egy négyzetcentiméternél nagyobb, vagy két centiméternél hosszabb maradék még jól jön (ha másra nem, lehet tömítőpasztát készíteni belőle). Tárolását egy átlátszó önzáródó átlátszó edény, zacskó tökéletesen elvégzi, csak legyen rajta szellőző nyílás.

Follow

Follow